研磨球分散力强化型湿法球磨机介绍

1、介绍

在许多物料的生产过程中,原料的制备,粉碎,混练,混合,成型阶段,作为材料的细颗粒以高浓度的状态悬浮在溶液中,这些粒子的分散状态对成品物料有着较大的影响。近年来,人们对原材料的超微粒化的需求量也在不断地增加。

微粒的制备方法可以通过(物理的)机械力将原料粉碎至细小颗粒,然后将原子,离子或分子通过化学反应进行组合或控制生长方式而形成微粒子的内部构造。所以人们可以通过各种方法将粉碎后的物料控制在微米甚至数十纳米之间,在结构构建中也可小于亚微米级。

目前工业上最常用的方法是粉碎(break down),考虑到工艺和处理量,较多用于将物料研磨至亚微米级别。

现在有两种粉碎方式,一是在空气或惰性气体中进行干法粉碎,二是在水或有机溶中进行湿法粉碎。湿法粉碎除了湿法研磨之外还包括湿法分散。分散是将颗粒团聚体分散成单个颗粒,以使其均匀分布在溶剂中。另一方面,破碎是向固体颗粒施加机械能来减少凝集颗粒的大小而几乎不形成固体新生表面生成的操作。

由于干式碎碎粒径大,所以在需要进行超微粉碎时,湿法粉碎是必要的。湿法粉碎机的对象是微粒子和超微粒子,研磨后的颗粒粒径可至微米乃至数十纳米。

用于粉碎的粉碎机是通过粉碎装置将能量传递到物料上进行粉碎。粉碎的对象非常广泛,因为自身含有不同结构和功能,所以粉碎机也相当多。作为使用纯机械力的装置,在振实,剪切,切断,冲击,摩擦等等领域也根据种类的不同形成了不同的装备。在实际使用粉碎机时,需要考虑物料的特性、粒径、目标粒径等选择合适的粉碎机。

可以进行微粉碎碎的粉碎机有气流磨、球磨机、砂磨机等。例如,由于气流磨是将物料和冲击体进行碰撞形成粉碎,所以与球磨机相比,粉碎能力较弱,并且成本较高。所以考虑到粉碎率和成本等方面,球磨机的优势就变得显而易见。

另一方面,构建有利于纳米颗粒的生成。然而,由于在构建中产生的纳米颗粒容易形成团聚体,所以需要分散以使其接近主粒子直径并使其保持均匀状态。

颗粒产生的团聚体的强度根据制造工艺,颗粒粒径,颗粒材质,溶剂种类以及保存状态等而不同。在团聚形式中,有作为硬凝聚物的凝结粒子、软的集合粒子、松散结合的软集合粒子。

凝结粒子是一次粒子的表面和表面牢固附着的颗粒。集合粒子是附着在粒子的棱角上的颗粒。软聚合颗粒是软的聚集体。解开这些凝集状态所需要的能量是。凝结粒子很大,难以分散。

另外,通过表面处理工艺来控制颗粒间表面力是稳定纳米颗粒分散的重要方法,但是在产生之后,分散聚集的纳米颗粒是不容易的。在粉碎聚集体并重新分散粒子的同时,颗粒的表面修饰也是非常重要的。

对于分散工程中使用的分散机,由于有各种类型和特征,所以选择适合目标的装置并在最佳条件下进行处理是重要的。分散设备有高压均质机、超声波均质机、球磨机、砂磨机等,其使用需要考虑产品的要求品质、粘度、生产量等来选定。最近的球磨机可以从低粘度处理高粘度和高浓度,并扩大了应用范围。

综上所述,通过使用球磨机来实现原材料的微粒化,可以高效地生成微粒子。在这里,我们描述了作为微粉碎裂分布器的湿式球磨机的特征和分散技术,接下来介绍有着较强分离能力的湿法分散机。

2.湿法研磨机的特征

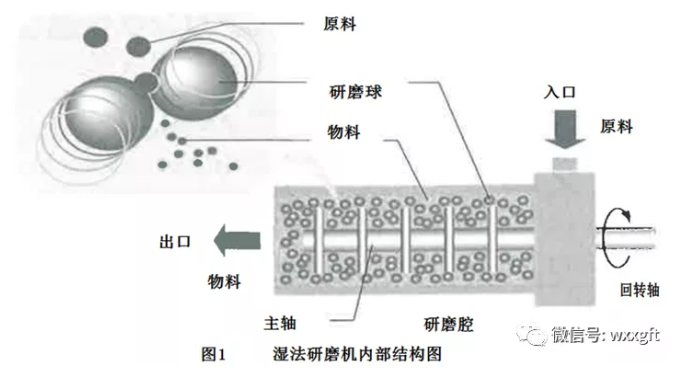

湿法研磨机是将待分散浆料和磨球同时放入圆柱形筒体内,用泵连续输送,通过调节搅拌轴的旋转等方面,使搅拌球之间的剪切力和碰撞力等作用,将物料湿法分散的装置。通过配备的分离器分离出球和浆料,以达到良好的效果。图1是分散研磨磨机的原理图,最新的湿法研磨机有SMLYU型,通过大流量循环功能实现了处理能力的飞跃性提高和纳米尺寸的精细化。

3.影响湿法粉碎/分散效率的因子

作为影响研磨效率的因素,磨球粒径的影响很大。作为球径选择的标准,需要使用物料最大粒径10~20倍的球径。另外,物料的目标粒径大约是研磨球直径约1/1000。湿法球磨机中使用的球径为0.03mm~2.0mm,但如果要进行纳米尺寸的微粉研磨,则需要选择0.1mm以下的微球。根据材料的大小不同,使用的球径越小,研磨粒径越小,能量效率也越高。

另外,一般情况下,料仓的填充率一般为70~90%,分配器周速设定为6~15m/s。磨球填充率和搅拌器周速是根据研磨腔和搅拌器的形状而定。但是,研磨球填充率越高,搅拌器速越快,粉碎速度也就更快。然而,由于通过提高球子填充率并加速调节器的周速度来研磨的话,会使浆料发热、磨球和研磨机内部部件的磨损会变大,因此有必要考虑发热和磨损来确定运行条件。

4.湿法研磨机的运行方法

湿法研磨机的运行方法概括:通过泵的作用将混合了物料和溶剂的浆料连续输送到研磨腔内,并设置重复路径以使其达到目标粒径的路径和搅拌罐,以达到循环研磨的效果。

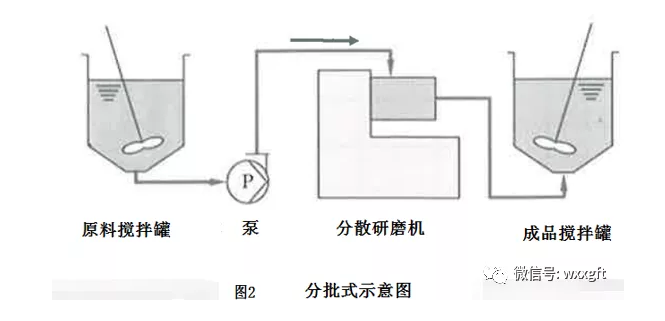

批量研磨是面向大量生产,用于易研磨、分散性较好的浆料。路径方式如图2所示。

由于供给量少,即使每一次的处理时间(滞留时间)长,到达粒子直径也有限制,所以对于在1次未达到目标粒子直径的浆料,将进行再次研磨处理。

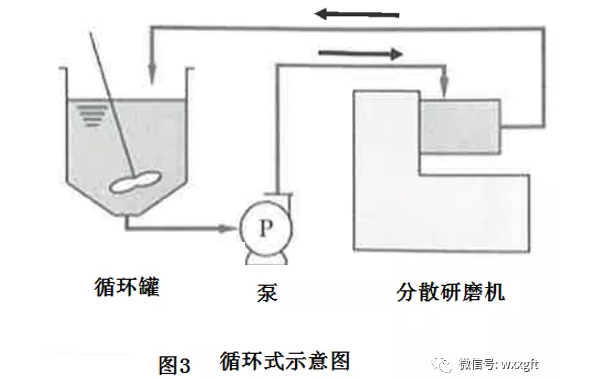

循环试研磨的工作性较好,适用于长时间处理的难以粉碎、分散的浆料。循环方式的图像,如图3所示

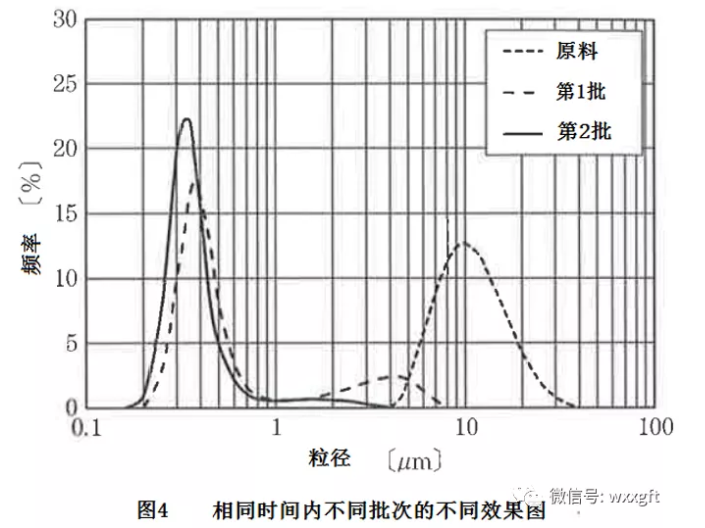

在球磨机中,为了控制粒度分布,如果是相同的滞留时间,则最好增加路径次数而不是一个路径。

图4展示了以与1次处理和2次处理后粒径分布的比较。从图4中可以看出,即使在相同的滞留时间下,做两次分散的话粗粒子也会变少。因此,发现如果是相同的滞留时间,通过增加循环次数可以使粒子粒径分布变得尖锐。但是,为了在相同停留时间内增加路径次数,需要在大流量下运行。

大流量循环型球磨机通过对研磨腔、分离器形状、分离器等进行大流量循环的改良和开发,可以在大流量下循环运行浆料。通过使用大流量循环球磨机,可以增加浆料通过磨机的次数,并且由于浆料中的小颗粒在磨机中多次通过,所以获得了尖锐的粒径分布。另外,由于研磨、分散随着时间的推移而进行,因此可以进行粒径控制和自动化运转,也可以加入适量添加剂以改善运行中研磨、分散的效果。此外,在循环方法中,通过缩短每条路径的停留时间,可以减少磨腔中浆料的温度上升。通过使用保持罐和冷却器等进行外部冷却,可以进行浆料的温度控制和低温处理。

5.循环方式中的总线次数和罐内残留未粉碎粒的概率

在搅拌罐中放入V(m3)处理物,未粉碎粒数为C。这里,初始的未粉碎粒数为Co。假设通过研磨机的颗粒都被粉碎。此时,搅拌罐内完全混合。以流量M(m3/h)进行循环,在很小的时间内从搅拌罐流出的未粉碎粒C和搅拌罐内减少的未粉碎粒是dC来算

MCdt=-VdC

解开这个的话InC=-M/Vt+k

t=0时,C=Co中k=InC

-InC/Co=M/Vt……(式1)

这里,M/Vt是路径次数。

例如,1%的概率下,未粉碎颗粒留在搅拌罐内的总线次数为-In0.01=4.6,以0.01%的概率,未粉碎颗粒留在搅拌罐内的路径次数为-In0.0001=9.2。

因此,在循环方式中,通过9.2路径,搅拌罐内的未粉碎粒子为001%,因此最好在达到目标的粒径之前进行10遍以上。由此,循环方式也需要大流量的运转。

6.磨球分离能力强化型湿法研磨机

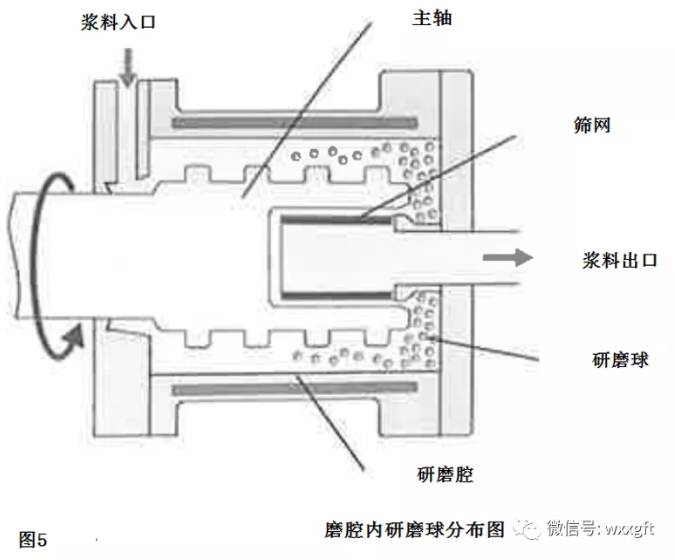

为了提高生产效率,为了将调整后的高浓度浆料和高粘度浆料中的颗粒微细化到亚微米和纳米级别,需要使用微小的磨球。然而,在高浓度和高粘度浆料中使用锆球并且进行大流量循环运行的情况下,在研磨腔内,通过浆料将球流动到分离器侧,球在分离器附近分离。图5中示出了研磨腔中浆料和磨球分离的示意图。

由于球粒的分离,在球磨机操作期间的功率增加,并且容器中的压力增加分离器变得不均匀磨损,这通常使得不可能稳定地操作。因此,为了进行稳定的操作,必须降低浆料向球磨机的流速,降低浆料的浓度和粘度,甚至需增加球粒的直径。

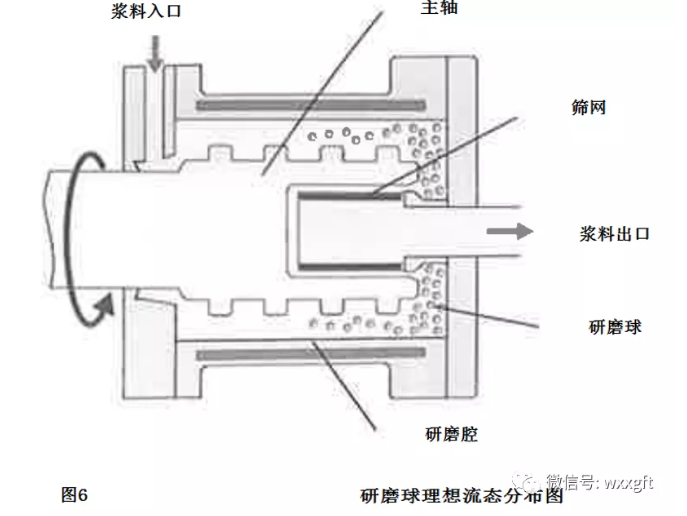

在高浓度、高粘度浆料中使用微壁进行大流量循环运行的情况下,需要通过改进研磨腔内的结构和分离器等来提高浆料和球子的分离性能。研磨腔中理想球的流动状态是球在整个研磨腔中均匀存在。图6示出了理想球的流动状态的示意图。

当使用锆球时,在增加浆料流量或在高粘度浆料处理时,即使改变球磨腔的运行条件,也不能获得理想的球的流动状态。例如,当研磨腔内的压力随着处理时间的推移而逐渐上升时,可以推测,由于浆料中的颗粒通过粉碎而细化,浆料的粘度变高,研磨球逐渐分离到分离器侧。此外,由于球的分离,球在运动时的功率也会逐渐提高。因此,为了使处理高浓度和高粘度的浆料也难以产生球的偏析,我们开发了一种比传统的循环型球磨机相比磨球分离能力的球分离能力更强的湿法球磨机。

图7示出了球分离能力增强型湿法球磨机的外观。

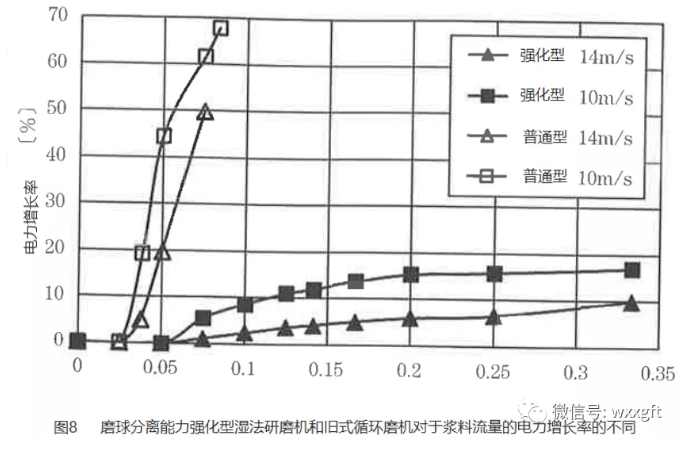

这里将研磨腔容量为1.65dm3的磨球分离能力增强型湿式球磨机(增强型)和传统的循环型球磨机(常规型)做对比,使用直径为0.5mm的氧化锆球,当球填充率为90%,周速为10和14 m/s时,图8展示了固含量为75wt%的碳酸钙浆料时功率增加率与浆料流量的差异。这里,功率增加率是指以能够稳定运转的初始流量时的功率值为基准,表示流量增加时电力增加的比例的值。式2表示功率增加率。这个值越大,球越偏小的情况下可以确定球是均匀存在的。

Pf=(P2-P1)/P1*100・・・・・・・・式2

这里,Pf的功率增加率(%)是初始流量时的电力(kW),P2是流量增加时的电力(kW)。

与图8相比,由于磨球分离能力增强型湿法球磨机比传统的循环球磨机的功率增加率的变化更少,所以可以确定球的偏析较少。

另外,一般情况下,浆料流量越大,研磨腔内的压力越高。相对于浆料流量,研磨腔内的压力上升率越大,在研磨腔内球向分离器侧偏析的可能性越高。如果比较了玻璃球分离能力增强型湿法球磨机和传统循环型球磨机中增加浆料流量时研磨腔内的压力上升率,磨球分离能力增强型湿法球磨机比传统的循环球磨机流量小,因此研磨腔内的压力卡的上升率会更多。

通过提高了磨球分离能力的湿法球磨机,可以在更大的流量下运行。另外,当使用直径和材质相同的球时,可以处理更高粘度和高浓度的浆料。此外,如果是相同粘度的浆料,则可以使用更小的锆球。

7.结束语

在生成用于原材料等的微粒子的情况下,微粉和分散是重要的步骤。因为用于研磨和分散的球磨机和分散型设备有各种各样的种类,所以有必要明确所需的粒子的粒径等,选择符合目的的装置。在这里,我们介绍了作为微粉碎裂/分散装置的湿法球磨机的特征、微粉碎裂/分散技术的说明和强化球分离能力的湿法球磨机。

湿法球磨机是一种可以分散从亚微米到数十纳米的微粉碎碎和纳米尺寸的装置。此外,磨球分离能力增强型湿法球磨机是一种可以处理高粘度和高浓度浆料的湿法球磨机,可以大大提高生产效率。